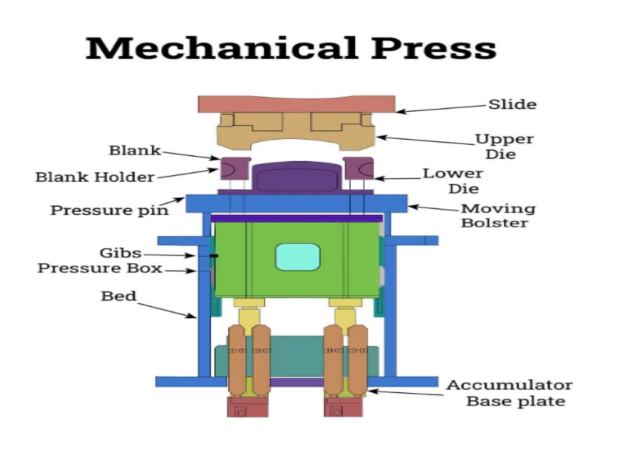

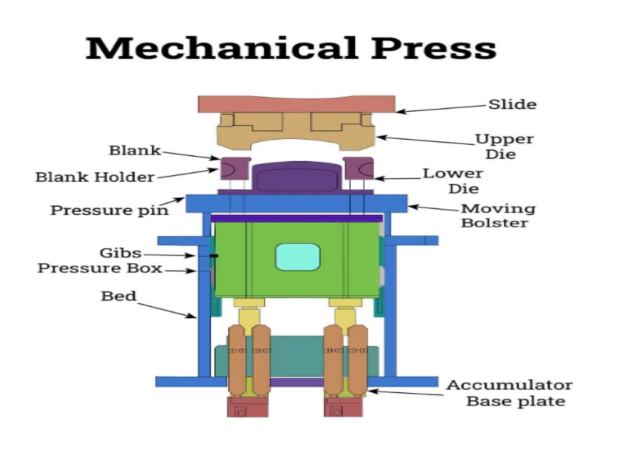

Mekanik pres

Çalışma prensibi: Esas olarak enerji iletmek ve depolamak için mekanik bir volana bağlı bir motor kullanır. Motor, volanı döndürmek için tahrik eder ve dişliler, krank milleri, bağlantı çubukları ve diğer hareketli parçaları debriyajdan geçirir, dairesel hareketi kaydırıcının doğrusal karşılıklı hareketine dönüştürür, böylece metal malzemeye basınç uygulamak için yumruk sürülür.

Özellikler

Uygulama senaryoları: Genellikle otomotiv parçaları, elektronik bileşenler, donanım ürünleri ve diğer endüstriler gibi büyük ölçekli üretimde progresif ve transfer damgalama için kullanılan metal sac bobinlerden daha küçük ve daha basit parçalar üretmek için daha uygundur.

Teknik özellikler

Şartname | Değer |

Basınç kuvveti | 200 ton |

Motor gücü | 15 kW |

Boğaz derinliği | 400mm |

Dakikada vuruş | 40 spm |

Inme ayarı | 20 - 170mm |

Maks. Kapalı kalıp yüksekliği | 430mm |

Tablo ve Ram arasındaki mesafe | 600mm |

Ram ayarı | 80mm |

Masa boyutu | 800 × 1200mm |

Ram boyutu | 400 × 700mm |

Masa yüksekliği | 950mm |

Ø tablodaki delik | 300mm |

Ram içinde Ø delik | 60mm |

Toplam genişlik (ön) | 2130mm |

Toplam uzunluk | 2100mm |

Genel yükseklik | 3250mm |

Özellikler | Merkezi motorlu yağlama, hidrolik aşırı yük koruması, elektro-pnömatik debriyaj ve fren, güvenlik lambası korumaları, PLC kontrolü, ayarlanabilir strok, titreşim önleyici pedler |

Opsiyonel aksesuarlar | Invertör, pnömatik/hidrolik kalıp eeje, alt yardımcı tablo, gerinim ölçer sistemi, NC dijital ekran |

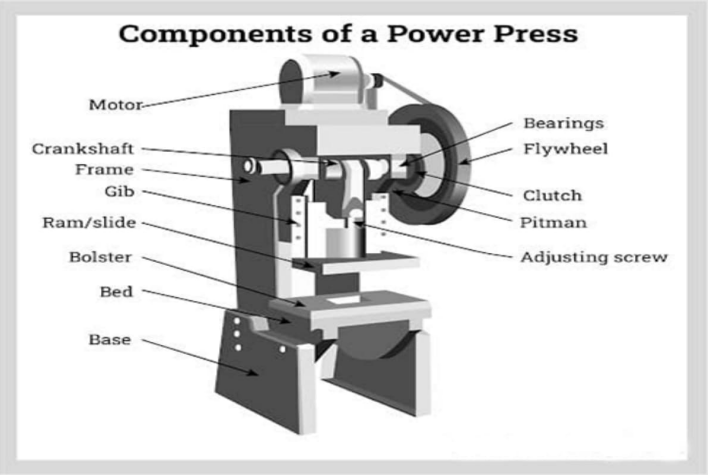

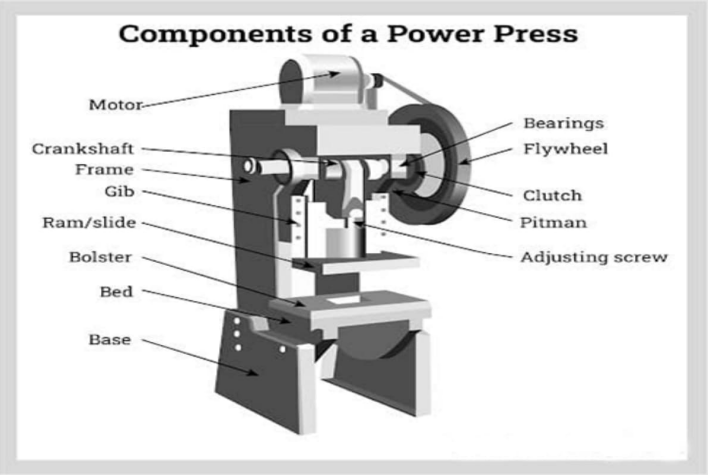

Güç basın sürücü sistemi

Bir güç basıncının tahrik sistemi, makine için güç sağlayan önemli bir bileşendir.Çalıştırmak için. Bir hidrolik presde, piston hareketi genellikle baskının her iki tarafında bulunan bir hidrolik silindir ve piston kolu tarafından tahrik edilir.

Hidrolik sistemler büyük yüklere ve daha uzun vuruşlara sürekli dayanabilir. Öte yandan, mekanik tahrik sistemleri kranklar, volanlar, centritrikler ve geçiş gibi bileşenlerden oluşur. Volan döner, kaydırıcının hareketini sürmek için krank bağlanarak, boşaltma ve damgalama işlemleri için çok uygun güçlü bir mekanik tahrik kuvveti sağlar.

Pnömatik presler, çalışmak ve nispeten basit bir yapıya sahip olmak için basınçlı hava kullanır. Güç, sıkıştırılmış havanın hareketinden gelir, bu da onu çok hızlı yapar ve pistonu hızlı bir şekilde yönlendirebilir. Kısacası, her tür tahrik sisteminin kendi avantajları vardır ve farklı metal işleme işlemleri için uygundur.

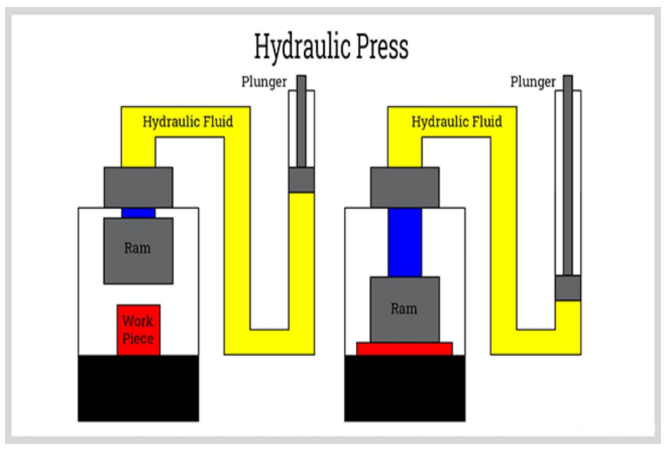

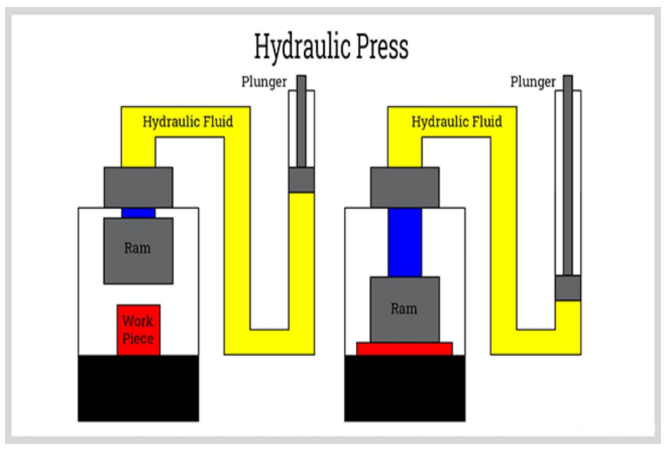

Hidrolik pres

Çalışma prensibi: Pascal'ın yasasına dayanarak, basınçlı hidrolik sıvı malzemeye kuvvet uygulamak için kullanılır, sıvıyı hidrolik piston displacement smanına ve piston kafa çapına orantılı bir kuvvet seviyesi ile değiştirir, basınç miktarı üzerinde gelişmiş kontrol sağlamak.

Özellikler

Uygulama senaryoları: Genellikle metal şekillendirme, dövme, damgalama, kalıp yapımı, derin çekme, döküm ve diğer alanlarda yaygın olarak kullanılan mekanik preslerden daha karmaşık ve daha derin çukurlar oluşturmak için daha küçük üretim çalışmaları için kullanılır. Ayrıca otomotiv imalatında, havacılık, ev aletleri ve diğer endüstrilerde kullanılır.

Teknik özellikler

Şartname | Değer |

Kapasite | 600 ton |

Yükseklik | 5300mm ( /-100mm) |

Genişlik | 1500mm ( /- 100mm) |

Masa alanı (genişlik) | 3000-5000mm |

Masa alanı (yükseklik/uzunluk) | 1200 - 1500mm |

Minimum çalışma kapasitesi | 1150mm |

Tepsiler arasındaki mesafe (Max) | 2300mm |

Piston stroku (Min) | 500mm |

Pompa | 500-90 1/dak |

Tank kapasitesi (Min) | 670 L |

Tipi | C tipi |

Seyahat hızı (Max) | Yaklaşım: 18mm/sn

Çalışma: 5mm/sn

Geriye: 20mm/sn |

Entegre vinç kapasitesi | 2 metrede Min 3 Ton |

Seyahat hızı (vinç) | Ücretsiz: 80 mm/sn

Yük altında: 5 mm/sn |

Kontroller | Uzaktan kumanda ile manuel |

İnme/basınç | Ayarlanabilir |

Enstrümantasyon | Analog ve digiTal |

Elektrik kaynağı | 3 ¢, 415 V, 50Hz |

Güvenlik özellikleri | Örgü koruma, kilitli ışık muhafızları, emniyet valfi, otomatik durdurma |

Garanti | Min 12 ay |

Kurulum ve devreye alma | Firma tarafından |

Mekanik servo basın

Çalışma prensibi: Bir bağlantı çubuğu destekli tahrik sistemi veya doğrudan tahrik sistemi ile çalışan bir volan yerine yüksek kapasiteli bir motor kullanmak, slaytın hareketi, damgalama işleminin hassas kontrolünü sağlamak için bir servo motor tarafından hassas bir şekilde kontrol edilir.

Özellikler

Sonuç olarak

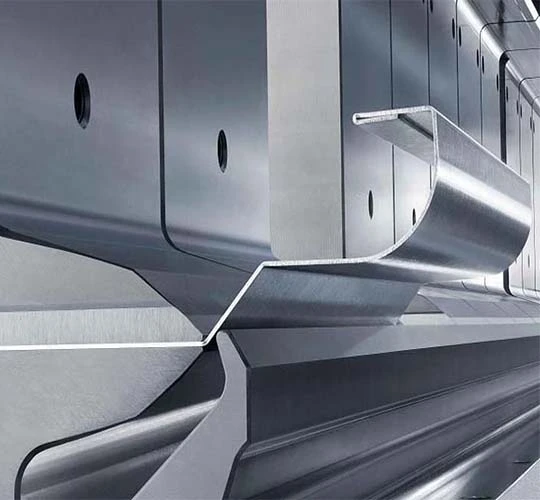

Bugün, birçok mekanik ve hidrolik pres bilgisayar sayısal kontrol (CNC) sistemleri ile geliştirilmiştir. Sac metal endüstrisinde presler gereklidir, çünkü kesme, bükme, delme ve şekillendirme gibi çeşitli metal işleme görevlerini gerçekleştirebilirler.

İş parçalarını bükme için en etkili makineler, pres frenleri ve panel bükme makineleridir. Bu endüstriyel işleme makineleri yıllardır var ve hala popüler. Sac makine üretiminde 20 yıllık uzmanlığa sahip olan LANGYE, pres frenleri, panel bükme makineleri, lazer kesim makineleri ve kesme makineleri de dahil olmak üzere çok çeşitli ürünler sunmaktadır.

Satış ekibimiz, en uygun maliyetli çözümü sağlarken ihtiyaçlarınızı karşılayan makineyi seçmenize yardımcı olabilir. Ürünlerimiz ve fiyatlandırmaları hakkında daha fazla bilgi edinmek için ürünlerimize göz atın veya satış ekibimizle iletişime geçin.

English

English 日本語

日本語 한국어

한국어 français

français Deutsch

Deutsch Español

Español русский

русский Türkçe

Türkçe português

português العربية

العربية Polska

Polska हिंदी

हिंदी Indonesia

Indonesia